Серый чугун

Структура серого чугуна, как и других сплавов, весьма разнообразна и является главным фактором, определяющим его свойства. При этом основное значение имеет либо графит, либо матрица, в зависимости от рассматриваемых свойств. Важнейший процесс, определяющий структуру серого чугуна, а значит, и его свойства, - это графитизация, от которой зависят не только количество и характер графита, но в значительной степени и структура матрицы.

Большое значение имеет также дисперсность структуры матрицы, на которую значительно влияет состав чугуна. Однако еще большую роль в изменении дисперсности матрицы часто играют жидкое состояние расплава, модифицирование, скорость охлаждения и другие факторы.

Общепризнано, что важнейшими элементами, определяющими структуру и свойства серого чугуна, являются углерод и кремний, всегда присутствующие в металле в том или ином количестве. Эти элементы определяют также положение чугуна по отношению к эвтектике, но в этом отношении влияние фосфора аналогично влиянию кремния.

Другим важным фактором, влияющим на структуру серого чугуна, является жидкое состояние расплава, которое определяется составом и природой шихтовых материалов (структурой графита, матрицы и других фаз, содержанием газов, неконтролируемых примесей, неметаллических включений и т. п.), условиями плавки и характером внепечной обработки (температурой перегрева, выдержкой, рафинированием, модифицированием и др.). При этом размер включений графита и степень графитизации увеличиваются, а количество междендритного графита (МГ) уменьшается с укрупнением графита в шихтовых материалах, уменьшением перегрева и особенно применением модифицирования. Таким образом, действие факторов жидкого состояния является сложным и часто может быть различным с точки зрения оптимизации структуры. Поэтому указанные факторы необходимо сочетать в зависимости от всех условий производства.

В связи с этим, повышая в определенных пределах перегрев и выдержку чугуна в печи, а также применяя модифицирование, можно получить те или иные результаты в зависимости от состава чугуна, наличия в нем зародышей графита и величины переохлаждения при кристаллизации. Чем меньше зародышей в жидком чугуне и чем больше его склонность к переохлаждению, тем эффективнее модифицирование, в отсутствии которого термовременная обработка может отрицательно повлиять на свойства чугуна.

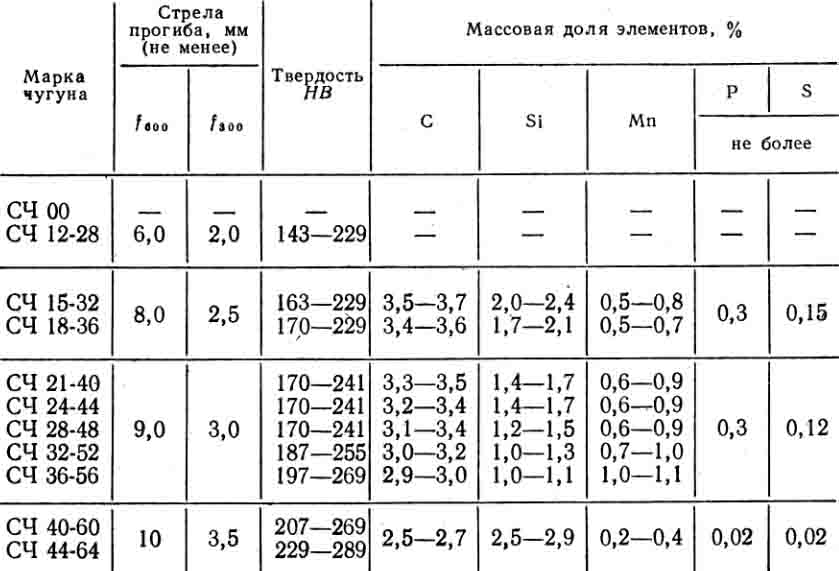

Механические свойства серого чугуна и рекомендуемые для них составы представлены в табл. 1.8.

Таблица 1.8. Механические свойства и рекомендуемые составы серого чугуна.

Большим преимуществом серого чугуна, является его малая чувствительность к надрезам, что характеризует его высокие качества как конструкционного материала.

Кроме состава серого чугуна, на его механические свойства, как и на структуру, большое влияние оказывают факторы жидкого состояния, зависящие от метода плавки, температуры перегрева, природы шихтовых материалов, в частности количества стального лома в шихте. При этом качество чугуна возрастает с уменьшением количества и размера включений графита, газосодержания, примесей (As, Sb, Pb, Sn, Ti, Bi, V) и неметаллических включений в шихтовых материалах. Известно также, что наиболее высокие механические свойства серого чугуна могут быть получены при плавке в электрических печах или при дуплекс-процессе с проведением оптимальной термовременной обработки. Из методов внепечной обработки наиболее эффективными являются модифицирование и ковшовое легирование.

Большое влияние на механические и другие свойства отливок имеет скорость охлаждения, а значит, и толщина стенок отливок. Поэтому при оценке прочности отливок часто приходится изготовлять разные заготовки.

Изменение температуры различно влияет на механические свойства серого чугуна. Прочность начинает заметно понижаться при 350 - 400° С как при кратковременных, так и при длительных нагрузках. Аналогично измеряется твердость, причем уже начиная с нормальной температуры. Пластичность ,наоборот, сначала повышается, достигает максимума при 800° С, но потом начинает резко снижаться, практически до нуля при температурах, близких к солидусу, вызывая опасность образования горячих трещин. Однако характер этих изменений, особенно прочности, зависит от состава чугуна, главным образом от содержания Crr Ni, Мо, которые оказывают положительное влияние, как и при нормальной температуре. При пониженных температурах свойства изменяются в значительно меньшей степени, причем при перлитной структуре прочность несколько понижается, а при ферритной – повышается.

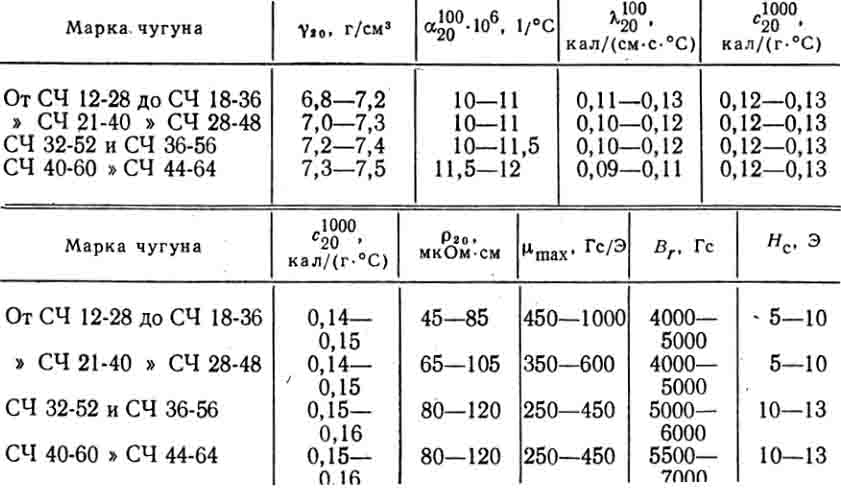

Физические свойства серого чугуна (плотность, тепловые и электромагнитные свойства) приведены в табл. 1.12. Они тоже зависят от состава и структуры, а значит, и от марки чугуна. Плотность отдельных структурных составляющих приводится ниже :

Таблица 1.12. Серый чугун. Физические свойства.

Тепловые свойства серого чугуна - коэффициент линейного расширения, теплоемкость и теплопроводность - также зависят от состава и структуры чугуна. Электрические и магнитные свойства серого чугуна также определяются его составом и структурой. Магнитные свойства серого чугуна зависят, главным образом, от структуры матрицы.

Химические свойства (сопротивление коррозии и жаростойкость) серого чугуна зависят как от состава и структуры чугуна, так и от внешних факторов - состава и температуры среды. Различают классы стойкости в сильно и среднеагрессивных средах.

По сопротивлению коррозии в различных средах серый чугун может быть отнесен к различным классам стойкости. Коррозионная стойкость серого чугуна повышается по мере измельчения графита и уменьшения его количества, при однофазной структуре матрицы (например, Фе), а также при уменьшении содержания Si, S и Р. Для повышения стойкости целесообразно применять модифицированный СЧ, а также легированный Си (до 1,4%), Ni (до З%), Сг (до 1,0%) и другими элементами. Так, для работы в щелочной среде рекомендуются чугуны, содержащие 0,8-1,0% Ni и 0,6-0,8% Сг или 0,35-0,5% Ni и 0,4-0,6% Сг. Однако при воздействии на металл сильных реагентов следует применять высоколегированные чугуны.

Серый чугун по жаростойкости характеризует работоспособность чугуна при повышенных и высоких температурах в условиях действия малых нагрузок, когда главной причиной разрушения отливок является образование окалины или трещин.

Технологические свойства серого чугуна (свариваемость и обрабатываемость) также определяются его составом и структурой. Свариваемость серого чугуна значительно хуже, чем углеродистой стали, такпсак при обычных режимах сварки возникает переходная зона, отличающаяся высокой хрупкостью, что может привести к образованию трещин. Поэтому, газовая и электродуговая сварка СЧ, как и заварка дефектов на отливках, может производиться только по особой технологии.

Серый чугун по обрабатываемости связан с его твердостью НВ обратной зависимостью. Наличие графита полезно, так как в, его присутствии стружка получается крошащейся и давление на резец уменьшается. Влияние формы графита .незначительно. Обрабатываемость оценивается стойкостью режущего инструмента, допустимыми скоростями резания, чистотой обработанной поверхности и т. п. Она улучшается по мере увеличения количества Фе в структуре, а также по мере повышения однородности структуры, т. е. при отсутствии в ней включений (ФЭ, карбидов), обладающих повышенной НВ. Оценку обрабатываемости часто производят по экономической скорости резания, определяющей допустимую скорость обработки при обеспечении определенной стойкости резца.

Важными служебными свойствами СЧ являются износостойкость и герметичность. Износостойкость характеризует долговечность деталей и самих машин, работающих в условиях трения, и определяется как скорость потери металла. Различают износ при трении со смазкой, при сухом трении, абразивный и эрозионно-кавитационный. Износостойкость СЧ, как и других металлов, определяется условиями трения, но большое значение имеет также состав чугуна и особенно его структура, которая должна удовлетворять правилу Шарпи. Поэтому в зависимости от условий трения применяют разные чугуны

Серый чугун по литейным свойствам значительно лучше, чем другие сплавы. Это позволяет применять его для тонкостенных отливок и определяет сравнительную простоту технологических процессов и высокий коэффициент выхода годного. Прежде всего следует отметить жидкотекучесть, которая определяется разными способами, но чаще всего по спиральной пробе, отливаемой в соответствии с ГОСТ 16438-70 в песчаной или металлической форме.

Вторым важнейшим литейным свойством является усадка - изменение объема и линейных размеров отливок в результате термического сжатия, фазовых превращений и силового взаимодействия с формой в процессе затвердевания и остывания. Понижение температуры вызывает уменьшение объема на 1,1- 1,8% на каждые 100° С, а графитизация серого чугуна, наоборот, дает увеличение объема на 2,2% на 1% выделившегося графита. Объемная усадка жидкого металла тем больше, чем больше коэффициент объемной усадки жидкого металла.