Алюминиевый чугун

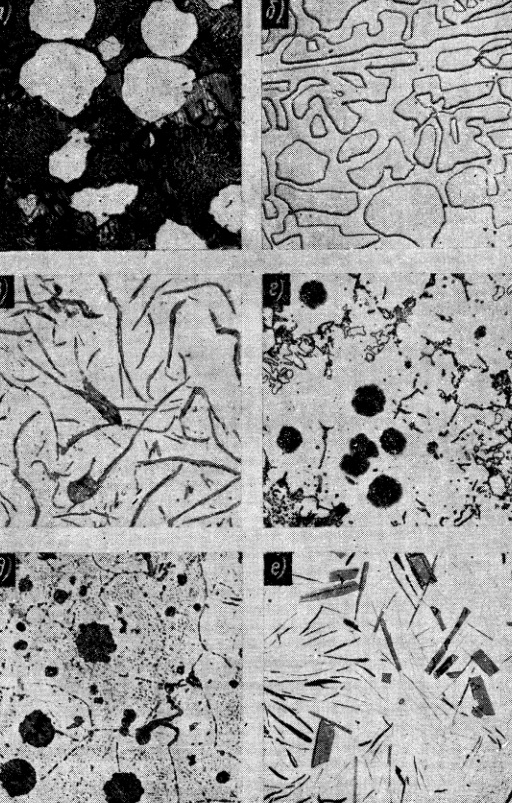

Сплавы Fe - С - Аl со специальными свойствами имеют различные структуры вследствие разной склонности к графитизации и образования специфических фаз. На рис. 1.68 представлены характерные структуры этих чугунов. При содержании в чугуне 5-8% Аl его структура представляет собой легированный алюминием Фе + Fe3Al Сх (у'-фаза) и некоторое количество графита. Алюминиевый чугун, содержащих 11-17% Аl, нет графита, и их структура состоит из Фе и у'- фазы, отличающейся высокой твердостью HV 640 - 850; микротвердость феррита равна HV 360 - 400. Количество у'-фазы зависит от содержания Аl и С. В сплавах, содержащих 11 - 17% Аl, ферритпарамагнитен, у'-фаза ферромагнитна. При 19 - 25% Аl чугун имеет парамагнитную однофазную ферритную матрицу. Модифицирование этого чугуна церием или его соединениями приводит к появлению ферромагнитной структурной составляющей у'-фазы, расположенной преимущественно по границам зерен феррита. При этом графит приобретает шаровидную форму. При модифицировании чугуна, содержащего 19-25, кальцием или его соединениями у'-фаза практически не образуется, а графит имеет более правильную шаровидную форму в сравнении с чугуном, модифицированным церием. При содержании в алюминиевом чугуне более 26% Аl весь С находится в связанном состоянии в виде карбида Аl4С3, имеющего микротвердость HV 960 - 1000.

Рис. 1.68. Алюминиевый чугун. Характерные структуры с различным содержанием алюминия.

Уже при 5-8% алюминиевый чугун характеризуется достаточным уровнем жаростойкости и при 800° С имеет увеличение массы всего лишь 0,4 г/(м2ч). Однако при более высоких температурах жаростойкость заметно понижается, и для устранения этого явления чугун дополнительно легируют Si, Ni, Сг и Си, причем максимальная окалиностойкость получается при суммарном содержании Si, равном 10,5%. При увеличении содержания Аl в алюминивом чугуне жаростойкость его непрерывно повышается, так что при 14% Аl алюминиевый чугун характеризуется увеличением массы 0,1 г/(м2ч) при t = 1000° С. Однако, несмотря на хорошую жаростойкость, этот чугун находит весьма ограниченное применение из-за неудовлетворительной обрабатываемости, низких механических свойств и большой хрупкости. Наиболее высокие показатели по окалиностойкости и ростоустойчивости имеет чугун, который практически не окисляется при температурах до 1100° С. Его высокая жаростойкость сохраняется в ряде агрессивных сред, в особенности в средах печных и сернистых газов и в перегретом водяном паре. Алюминиевый чугун сохраняет высокую жаростойкость практически до температуры плавления.

Относительно высокая жаростойкость пирофераля имеет место как в атмосфере чистого так и в восстановительной и окислительной атмосферах продуктов горения, в цементационных соляных расплавах при 920° С, азотирующих соляных расплавах при 550° С и в расплавленных ; буре и бронзе при 1100-1150° С. Наряду с высокой жаростойкостью пирофераль обладает хорошей износостойкостью при повышенных температурах.

Одной из основных причин, сдерживающих широкое применение в промышленности пирофераля, является склонность его к самопроизвольному распаду при комнатной температуре, что вызывается наличием в его металлической основе карбида Аl4С3, который при комнатной и пониженных температурах, особенно в присутствии влаги, является нестойким. К недостаткам пирофераля относятся также повышенная склонность к образованию трещин и невозможность обработки резанием обычным инструментом. Присадка в пирофераль титана в количестве до 0,3%, а также Сг или FeCe улучшает его свойства и повышает устойчивость структуры при нормальной температуре.

Увеличение содержания Аl до 12% приводит к непрерывному снижению прочности, которая в дальнейшем практически больше не изменяется, оставаясь на уровне 8 - 12 кгс/мм2. Прочность чугунов также снижается при увеличении содержания Si. Твердость алюминиевого чугуна изменяется в широких пределах в зависимости от содержания Al, Si и С, причем определяющее влияние оказывает Аl. Максимальную твердость имеют чугуны, содержащие 10 - 17% и более 26% Аl. Изменение содержания Si и С в этих чугунах лишь незначительно влияет на их твердость; однако при содержании Аl, обеспечивающем максимальную графитизацию, твердость чугуна определяется также содержанием в нем С и может изменяться в широких пределах - от НВ 180 до НВ 400.

Повышение в алюминиевых чугунах содержания кремния до 6% при 11-17% Аl позволяет после модифицирования их комплексными присадками, содержащими Са, Si, Mg и РЗМ, получать шаровидный графит; однако это не снижает их хрупкости. Значение модуля упругости у алюминиевого чугуна с 19-25% Аl, как и у других чугунов, с повышением температуры непрерывно снижается, но у чугунов с ШГ, как обычно, оно выше, чем у чугунов с ПГ.

Вследствие понижения растворимости С в чугуне при высоком содержании Аl выделяющийся из расплава избыточный графит способствует образованию пористости в отливках; поэтому рекомендуется подбирать шихту таким образом, чтобы содержание С в расплаве было близко к равновесному при заданном содержании Аl. Модифицирование алюминиевого чугуна ферроцерием производится непосредственно в печи перед выпуском металла. Алюминиевый чугун может быть получен также посредством смешивания отдельно расплавленного А1 при температуре до 800° С и алюминиевого чугуна при температуре 1350-1490° С. При этом модифицирующие присадки должны быть растворены в алюминии.

Отливки из алюминиевых чугунов можно получать в сырых и сухих формах; формы должны иметь хорошую вентиляцию; большие поверхности необходимо располагать вертикально или под наклоном. При отливке крупных деталей необходимо применять податливые смеси.

При 18-24% Аl температура кристаллизации алюминиевого чугуна на 120-150° С выше, чем у СЧ, и составляет 1230-1280° С; следовательно, перегрев при заливке должен быть соответственно более высокий, чем при СЧ. При понижении содержания Р с 0,2 до 0,06% λж снижается приблизительно в два раза; при увеличении содержания в алюминиевом чугуне на 1%, при прочих равных условиях, возрастает в 2-3 раза. При понижении содержания Аl в чугуне возрастает, и при содержании 5-8% Аl она практически мало отличается от жидкотекучести СЧ.

Остаточные напряжения, возникающие в отливках из алюминиевых чугунов, могут быть снижены последующим отжигом, причем кратковременная выдержка приводит к значительной релаксации напряжений в алюминиевом чугуне только, при t > 700/750° С; поэтому для снятия напряжений температура отжига этого чугуна должна быть не менее 750° С.