Усадочные раковины в чугуне

Усадочные раковины в чугуне и усадочная пористость является результатом естественного процесса уменьшения объема металла при охлаждении в жидком состоянии и во время затвердевания. Чугун (не только белый, но и серый) не представляет, исключения из этого правила. Поэтому при производстве ответственного литья из высококачественного чугуна вопросам борьбы с усадочными раковинами и пористостью необходимо уделять такое же внимание, как и при стальном литье.

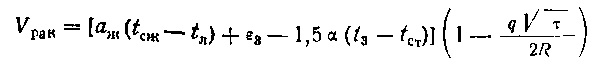

Образование усадочных раковин в чугуне и в отливках происходит в процессе их затвердевания и по той причине, что суммарная усадка металла в жидком состоянии и во время затвердевания оказывается обычно больше, чем усадка наружных размеров отливки за тот же период времени. Поэтому общий относительный объем усадочных раковин и пор в отливках может быть определен по следующей формуле Ю. А. Нехендзи и Н. Г Гиршовича:

(85)

(85)

аж - коэфициент усадки металла в жидком состоянии; tсж - средняя температура жидкого металла в момент начала затвердевания отливки; tл - температура ликвидуса; ел - усадка металла в процессе затвердевания; α - коэфициент линейной усадки в доперлитном периоде; tз - температура солидуса; tcт - средняя температура твердой отливки в момент конца

затвердевания; q - константа затвердевания; τ - время заливки; R - приведенная толщина отливки.

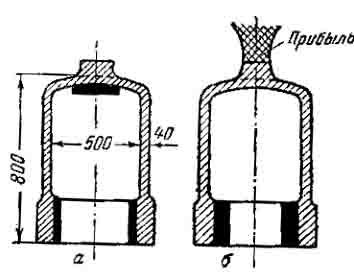

Рис. 91. Пробы для определения величины и расположения усадочной раковины.

Анализ этой формулы показывает что объем усадочных раковин в чугуне и в отливках тем больше, чем больше усадка жидкого металла в периоде затвердевания аж( tж - tл), чем меньше усадка твердого металла за тот же период времени 1,5α (tз - tст) и чем меньше количество затвердевшего металла в процессе заполнения формы. Из этого следует, что усадка в твердом состоянии не увеличивает, а уменьшает объем усадочных раковин в чугуне, хотя абсолютное значение этого фактора обычно невелико.

Экспериментальное определение объема усадочных раковин в чугуне производится на специальных пробах (рис. 91). После разрезки образцов по утолщенным частям объем концентрированных усиленных раковин определяется соответствующим обмером (заполнением воском, керосином). Общий объем усадочных раковин в чугуне и пор может быть определен путем сравнения удельного веса всей отливки и абсолютно плотного металла:

Vрак = 1 - G/Vd (86)

где Vрак - относительный объем усадочной раковины; V - объем отливки; G - вес отливки; d - уд. вес металла, определяемый отливки.

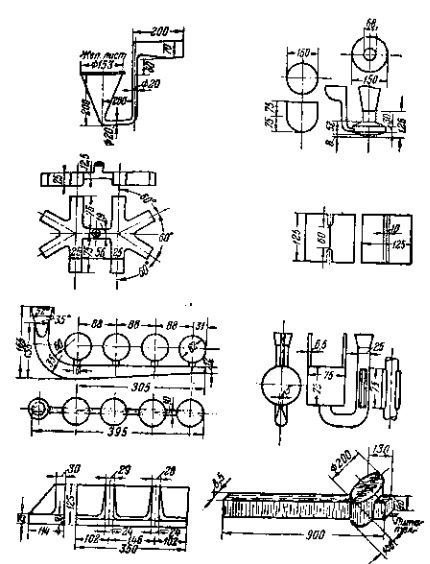

Кроме объема усадочных раковин в чугуне, весьма важны форма и расположение их, которые можно зафиксировать после разрезки отливки. Хорошее представление об этом дают современные методы просвечивания отливок рентгеновскими или радиевыми лучами (рис. 92).

Теоретически же расположение и форму усадочных раковин можно определить путем проведения в сечении изотерм или, в данном случае, линий одновременного затвердевания. Пользуясь этим способом, следует, однако, учитывать все факторы, влияющие на скорость охлаждения, в том числе замедленное охлаждение у места подвода металла, у стержней, окруженных со всех сторон металлом, а также быстрое охлаждение у холодильников и т. п.

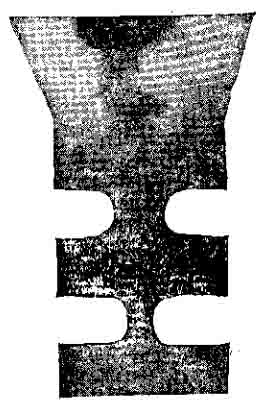

Во всех случаях усадочные раковины в чугуне как первичные, так и вторичные (рис. 93) располагаются там, где затвердевание протекает в последнюю очередь, это происходит в узлах с наибольшей концентрацией металла (например углах или вообще в местах, где вписываются окружности максимальных диаметров) в местах с наибольшей концентрацией или наконец, в местах с наименее неявным теплоотводом у стержней или других частей формы с малой теплопроводностью. Образующееся в отливках усадочные раковины могут быть микроскопическими, концентрированными, открытыми и закрытыми, внешними и внутренними.

Рис. 92. Рентгеновский снимок образца, определяющий расположение усадочной раковины и усадочной пористости (просвечивание сплошным белым спектром с вольфрамовым источником антикатодом).

Рис. 93. Определение расположения усадочных раковин в чугуне в тавровом бруске при разных способах формовки методом изотерм.

I - первичная усадочная раковина; II - вторичная усадочная раковина.

Форма и объем усадочных ракошт зависят от многих факторов: конструкции отливок, технологии формы, состава металла, его жидкотекучести и т. д. Изменяя эти факторы и применяя прибыли и холодильники, можно подучать плотные здоровые отливки без усадочных раковин и рыхлостей. Однако во всех случаях необходимо учитывать при этом условия работы отливок и экономику проводимых мероприятий.

Концентрированные усадочные раковины в чугуне требуют применения больших прибылей и, следовательно, большого расхода металла. При микроскопической же усадочной пористости можно обойтись с минимальными прибылями или даже вовсе без прибылей, ко отливки получаются с пониженными механическими свойствами и с низкой плотностью (герметичностью). Это недопустимо для ответственных отливок, работающих под большой нагрузкой или давлением, но вполне приемлемо или даже целесообразно для неответственных отливок или отливок, работающих на износ.

а) Влияние состава чугуна. Состав чугуна оказывает большое влияние на объем, форму и распределение усадочных раковин в отливках.

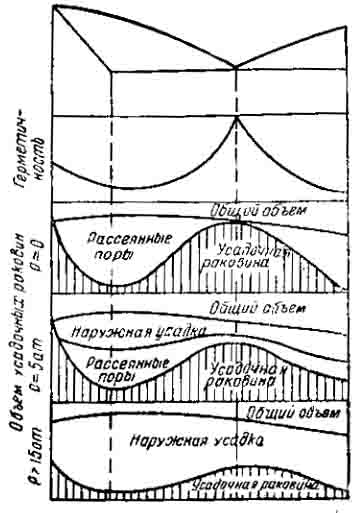

А. А. Бочвар показал, что объем, а главное - форма усадочных раковин зависят от интервала кристаллизации сплава (рис. 94). Эвтектические сплавы, характеризующиеся малым интервалом затвердевания и высокой жидкотекучестью, образуют концентрированные раковины, а сплавы с большим интервалом затвердевания и низкой жидкотекучестью образуют преимущественно рассеянные поры. Поэтому, чем больше степень эвтекти чности чугуна, тем более сконцентрированной оказывается усадочная раковина.

Слияние элементов на объем усадочных раковин в чугунных отлпвках определяется, главным образом, соответствующим изменением графитизация чугуна. Как указывалось выше, выделение графита в процессе первичной кристаллизации.

Графитизация чугуна после затвердевания не может оказать влияния на процесс образования усадочных раковин. Поэтому при отжиге ковкого чугуна, несмотря па полную графнтнзацию, объем усадочных раковин не изменяется.

Вместе с тем некоторое значение имеет также влияние элементов на температуропроводность чугуна. С увеличением температуро проводности понижаются температурный перепад и средняя температура жидкого чугуна в момент образования наружной корки, вследствие чего объем усадочных раковин уменьшается. Однако следует отметить, что температуропроводность жидкого чугуна сравнительно мало меняется с изменением его состава.

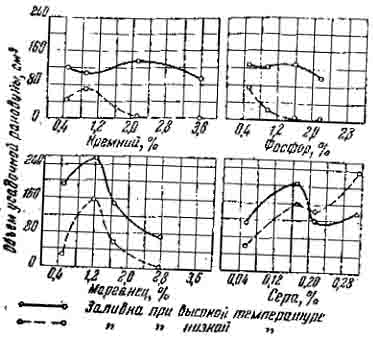

Опубликованные в литературе исследования (рис. 95) показывают, что кремний уменьшает объем усадочных раковин, в особенности при низкой температуре заливки. Это объясняется повышением степени графитизании, вследствие чего значение уменьшается. Однако при более высоких температурах заливки, когда значение сравнительно велико, уменьшение обусловленное графитизацией, не играет столь большой роли, и влияние кремния в этих условиях уже мало сказывается. Таково же действие углерода, который уменьшает общую объемную усадку в сером чугуне как при постоянной температуре заливки, так и в особенности при постоянном перегреве над ликвидусом. Однако при экспериментальных исследованиях можно наблюдать иногда увеличение объема концентрированных усадочных раковин при повышении содержания углерода и кремния, так как с увеличением степени эвтектичности чугуна усадочная пористость в отливках уменьшается и концентрированные усадочные раковины в чугуне соответственно увеличиваются в объеме.

Рис. 94. Влияние интервала кристаллизации на образование усадочных раковин и пористости в отливках.

Вместе с тем следует отметить, что плотпость и герметичность чугунных отливок повышаются с умецылецием содержания углерода и кремния вследствие благоприятной (мелкой) формы выделений графита. Наоборот, в эвтектическом чугуне, где можно обеспечить отсутствие рассеянных усадочных пор, крупные выделения графита могут стать причиной низкой герметичности чугунных отливок. Еще в большей степени это относится к заэвтектическому чугуну, где вследствие образования спели не только укрупняются выделения графита, но понижается жидкотекучесть чугуна.

Рис. 95. Влияние состава чугуна на объем усадочных раковин в чугунных отливках.

Наибольшее влияние в этом отношении оказывает сера, в особенности при низкой температуре заливки. Отрицтельное же влияние марганца проявляется только до 1,2%, вероятно, за счет образования сульфидов марганца, понижающих жидкотекучесть чугуна. При дальнейшем повышении содержания марганца объем усадочных раковин даже понижается, однако только до тех концентраций марганца, когда он уже заметно тормозит графитизацию.

Как видно из рис. 95, фосфор действует, как кремний, уменьшая объем концентрированных раковин при низкой температуре заливки. Это объясняется графитизацией, но главным образом - повышением жидкотекучести чугуна. При высоких температурах заливки благоприятная роль фосфора не проявляется, потому что разница в жидкотекучести и усадке чугунов с разным содержанием фосфора уменьшается с повышением температуры. Следует подчеркнуть, что фосфор является часто причиной усадочной пористости и низкой герметичности чугунных отливок, вследствие образования озерков фосфндной эвтектики, затвердевающих последними при низких температурах, когда питание из прибыли уже практически не осуществимо при обычных давлениях.

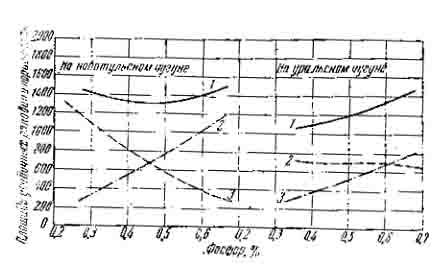

Рис. 96. Влияние фосфора на усадочные раковины и пористость в чугунных отливках.

1 - общая площадь; 2 - порнистая зона; 3 - концентрированная раковина.

Образования подобной пористости заставляет рекомендовать для отливок, работающих под давлением, чугун с возможно низким содержанием фосфора, в особенности при высоком содержании углерода.

Что касается легирующих элементов, то их влияние также связано с соответствующим изменением степени графитизации. Особенно большое развитие получают усадочные раковины в чугуне.

При полном торможении графитизации, когда чугун затвердевает белым. Наоборот, некоторые легирующие элементы (медь, никель, титан, цирконий и др.), способствующие графитизации, могут даже уменьшить объем усадочных раковин.

При изготовлении отливок из белого чугуна, в частности при производстве ковкого чугуна, усадочные раковины развиваются в такой же степени, как в фасонных стальных отливках. При этом склонность к образованию усадочных раковин тем больше, чем ниже содержание углерода в чугуне.

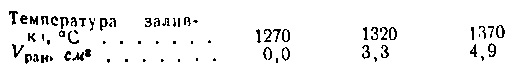

б) Влияние температуры заливки и жидкого состояния чугуна. Влияние температуры заливки на образование усадочных раковин и пор проявляется в двух направлениях. С одной стороны, с повышением температуры заливки увеличивается усадка в жидком состоянии, определяемая величиной, с другой стороны, - повышается жидкотекучесть металла и улучшается питание отливок. Поэтому влияние температуры заливки может быть различным, однако в большинстве случаев наблюдается увеличение объема усадочных раковин с повышением температуры заливки:

Температура заливки оказывает также влияние на положение и форму усадочных раковин. При высокой температуре заливки образуются преимущественно наружные и концентрированные усадочные раковины. При низкой же температуре заливки образуются внутренние и рассеянные раковины, особенно в условиях пониженной жидкотекучести металла (например, при высоком содержании серы), Поэтому высокая температура заливки способствует получению здоровых и плотных отливок, если питание их обеспечено надлежащими прибылями.

В значительно меньшей степени сказывается температура перегрева чугуна, ню и она не остается без влияния. Теоретически можно ожидать некоторого увеличения объема усадочных раковин в сером чугуне вследствие увеличения переохлаждения, а значит и усадки при затвердевании. Подтверждением этому может служить то, что чугун из вагранки дает обычно меньшие усадочные раковины, чем после перегрева его в электропечи. Модифицирование же, способствуя затвердеванию по стабильной системе, уменьшает объем усадочных раковин и повышает плотность и герметичность отливок.

Несколько противоречиво влияние газов на образование усадочных раковин. С одной стороны, наличие большою количества газов в чугуне увеличивает объем усадочных раковин. Объясняется это тем, что газы, заполняя образуемые пустоты, препятствуют питанию их из прибылей пли литниковой систегы. С другой стороны, выделяясь в затвердевающем металле, газы увеличивают его удельный объем и уменьшают размеры усадочных раковйн. Тому же способствуют механическое перемешивание чугуна газами и выравнивание его температуры. Таким образом, влияние газов может оказаться различным.

Следует отметить, что склонность к образованию усадочных раковин и пористости в чугунных отливках в значительная степени зависят также от структуры и состава исходных шихтовых материалов. Неоднократно приходилось отмечать на практике, что при переходе от чугуна одного происхождения к чугуну другого происхождения количество брака по причине усадочных раковин или течи при гидравлических испытаниях резко изменялось. Во многих случаях это может быть объяснено различным содержанием газов в чушковых чугунах. Влияние оказывает также форма графита в исходных материалах. Наличие крупного графита и спели в высококремнистом чугуне понижает жидкотекучесть металла после переплава и увеличивает усадочные раковины в отливках.

Таким образом, содержание газов и неметаллических включений, а также форма графита в исходных материалах оказывают значительное влияние на получение плотных отливок. Как видно из рис. 96, склонность к образованию усадочных раковин в отливках при плавке на новотульском чугуне оказывается заметно большей, чем при плавке на уральском чугуне, хотя содержание фосфора в обоих случаях одинаково. Однако следует иметь в виду, что, изменяя методы плавки, раскисления, дегазации и перегрева, можно влиять на эти "наследственные" свойства в желательном направлении.

в) Влияние конструкции отливок. Конструкция отливки, при прочих равных условиях, определяет условия затвердевания металла и распределение температур по ее сечению и высоте. Поэтому конструкция отливки в значительной мере определяет форму и распределение усадочных раковин. Правильное конструирование отливок возможно на основе одного из следующих двух принципов: 1) обеспечения равномерного (одновременного) затвердевания, 2) обеспечения направленного затвердевания.

По первому, наиболее старому, принципу требуется конструирование отливок с равномерными толщинами стенок, без резких переходов и местных скоплений материала. Идеей борьбы с усадочными раковинами является в данном случае создание условий равномерного затвердевания металла во всех частях отливки, Этот принцип оказывается весьма полезным при конструировании тонкостенных отливок из серого чугуна, когда прибыли, вследствие малой склонности к образованию усадочных раковни, не применяются. Однако следует иметь в виду, что одновременное затвердевание металла по сечению отливки при этом не может быть достигнуто, так как кристаллизация всегда идет последовательно от периферии к центру. Поэтому конструирование по этому принципу отливок из белого чугуна не может обеспечить в них отсутствие пористости даже при малых толщинах стенок.

В этих случаях, а также при конструировании более толстостенных отливок из серого чугуна, в особенности при работе их под давлением (арматура, цилиндры и т. д.), становятся необходимым применение принципа направленного, управляемого затвердевания. Последний заключается в том, что в каждом питаемом узле отливки создается все уменьшающаяся скорость охлаждения по направлению к прибыли, в которой концентрируется усадочная раковина. Такое постепенное и последовательное питание тонких частей отливки за счет толстых, а наиболее толстой части - за счет прибыли обеспечивает отсутствие пористости и получение плотных отливок. Этот принцип должен быть особенно строго выдержан в случае изготовления отливок из высококачественного (малоуглеродистого, легированного) или белого чугуна, характеризующегося повышенной склонностью к образованию усадочных раковин.

Выбор формовочных материалов, места подвода металла, времени и способа заливки, а также применение прибылей и холодильников в значительной степени определяют скорость охлаждения разных частей отливки и имеют большое влияние на величину и расположение усадочных раковин.

Из формулы (85) видно, что ускорение охлаждения чугуна, с одной стороны, увеличивает объем усадочной раковины, вследствие повышения значения и торможения графитизации, а с другой стороны, уменьшает ее вследствие увеличения константы затвердевания (д) и усадки в твердом состоянии. Общая результирующая этих противоположных влияний может быть направлена в ту или другую сторону. Так например, при заливке чугуна в металлические формы можно часто наблюдать не только полное отсутствие усадочных раковин в чугуне, но даже выдавливание жидкого металла в выпоры (рис. 97).

Это происходит вследствие большой усадки наружной корки и увеличения объема чугуна в результате графитизации. В других же случаях, например, при сильном торможении графитизации, объем усадочных раковин увеличивается.

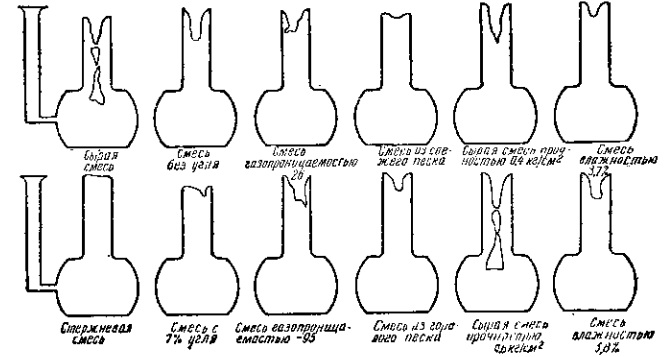

Точно так же и состав формовочных смесей, определяя расширение или сжатие песочной формы, а вместе с ней и наружной корки отливки, оказывает влияние на объем усадочных раковин. При этом сжатие смесей и затвердевшей корки уменьшает величину усадочной раковины. Некоторыми исследователями установлено, что высокая влажность и прочность сырой формы увеличивают усадочные раковины в чугунных отливках. Наличие же угля в формовочной смеси, а в особенности заливка в песочно-масляные стержни, действуют в обратном направлении (рис. 98). И. Б. Кумапин объясняет это давлением газов, препятствующих расширению чугуна после начала затвердевания.

Рис. 97. Выдавливание жидкого чугуна из выпоров при залипке в металлические формы.

Подвод металла нарушает принцип равномерного затвердевания. Это происходит не только потому, что форма разогревается у питателя проходящим жидким металлом, по и потому, что в отдаленные концы отливки чугун приходит сильно охлажденным после длинного пути по форме. Поэтому подвод металла в топкую часть отливки способствует равномерному затвердеванию.

Рис. 98. Влияние формовочных смесей на образование усадочных раковнв в чугунных отливках.

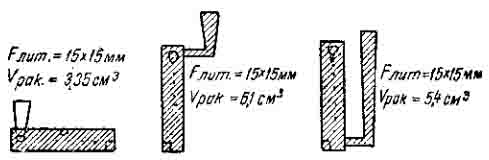

Подвод металла в толстую часть, наоборот, усиливает направленность затвердевания. Как показали опыты автора, способ заливки также оказывает влияние на объем и форму усадочных раковин в чугуне (рис. 99), При вертикальной верхней заливке получается более концентрированная и большая по величине усадочная раковина, чем при горизонтальном и сифонном способах заливки.

Рис. 99. Влияние технологии формы на образование усадочных раковин.

Способ заливки определяет в некоторой мере равномерность или направленность затвердевания. Первый принцип осуществляется лучше всего горизонтальной заливкой, рассредоточенными питателями или сифонным подводом металла, а второй принцип - концентрированным подводом металла и заливкой сверху.

Следует иметь в виду, что в чугунных отливках вследствие меньшего значения константы затвердевания, чем в стальных, всегда интенсивно проявляются конвекционные потоки, стремящиеся передвинуть более горячие массы металла вверх, Поэтому направление затвердевания идет снизу вверх даже при сифонной заливке. Современные исследования показали, что в достаточно толстых отливках верхние части, при прочих равных условиях, затвердевают медленнее, чем нижние.

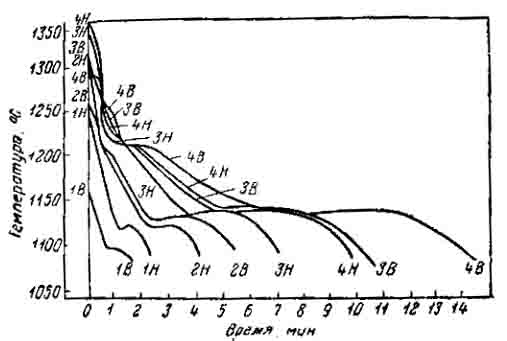

Рис. 100. Влияние конвекционных потоков на скорость затвердевания и охлаждении чугунных образцов разного диаметра:

1 - 23 мм, 2 - 37,5 ми, 3 - 50 ми, 4 - 52.5; В - верх формы; Н - низ формы

Это происходит в тем боль-шей степени, чем толще отливка и выше температура заливки. Например, при диаметре образца 37,5 мм и высоте 250 мм это наблюдается при перегреве чугуна на 2000 над ликвидусом, а при диаметре 75 мм - при перегреве только на 140°.

Немалое значение имеет и время заливки. С уменьшением сечения питателей и с увеличением времени заполнения формы затвердевание при вертикальной заливке приобретает более направленный характер, усадочная раковина становится более концентрированной и меньшей по размерам. Точно так же уменьшается при этом объем усадочных пор, а следовательно, и полный объем всех усадочных раковип, как это следует из формулы (85). Поэтому при очень медленной заливке сверху объем усадочных раковин в чугунных отливках может быть доведен даже до нуля вследствие того, что нижние слои металла постепенно охлаждаются и затвердевают, питаясь за счет медленно поступающего сверху жидкого металла.

При заливке же сифоном увеличение времени заливки приводит обычно к увеличению пористости в отливках и к уменьшению объема концентрированных раковин. Следует отметить, что установка прибылей и холодильников и применение формовочных материалов с разной температуропроводностью также являются эффективными способами регулирования процесса затвердевания и борьбы с усадочными раковинами в отливках.

Таким образом, технологический процесс формовки и заливки должен устанавливаться так, чтобы действие всех факторов по совокупности обеспечивало равномерное или направленное затвердевание, в зависимости от состава металла, конструкции отливки и предъявляемых к ней требований.

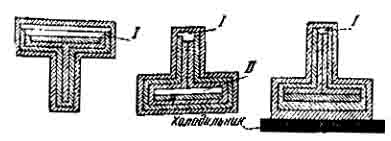

Пример осуществления этой задачи двумя разными путями представлен на рис. 101. Дляобеспечения равномерного затвердевания на утолщенных частях отливки установлены холодильники для выравнивания скоростей охлаждения (рис.101, а). В случае же проведения идеи направленного затвердевания (рис. 101,б) внизу на утолщенной части отливки устанавливается более мощный холодильник, чтобы скорость охлаждения нижней части отливки оказалась больше, чем вышележащей части. На верхней же утолщенной части устанавливается прибыль, по отношению к которой осуществляется направленное затвердевание в отливке. Из этих двух способов предпочтение для ответственных и толстостенных отливок должно быть отдано второму, как обеспечивающему отсутствие пористости. Если же отливки не столь ответственны и не работают под давлением, то можно пользоваться первым способом, так как при этом уменьшаются расход металла на прибыли и затраты на их отделение.

Давление, под которым происходит кристаллизация, также оказывает большое влияние на объем, форму и расположение усадочных раковин в отливках, С увеличением давления обгний объем усадочных раковин и пор уменьшается за счет образования наружной усадочной раковины (рис. 94). При этом уменьшается, главным образом, объем рассеянных пор.

Рис. 101. Получение здоровой отливки цилиндра водяного насоса:

а - по принципу равномерного затвердевания; б - по принципу направленного затвердевания.

Вследствие повышения жидкотекучести и улучшения условий питания пустот. При кристаллизации под большим давлением микроскопические поры вовсе исчезают, а концентрированные раковины значительно уменьшаются в объеме. Такое давление может быть практически осуществлено для чугуна, как и для других сплавов, по методу А. А. Бочвара и Л. Г. Спасского (кристаллизация в автоклавах), методу В. М. Пляцкого (кристаллизация под поршневым давлением), методу литья под давлением в специальных машинах, а также путем применения современных методов питания отливок из прибылей под газовым давлением. Хотя все эти способы получили пока применение, главным образом, для цветных сплавов и стали, однако, принципиально и практически они могут быть с успехом применены и для чугуна.