Производство ковкого чугуна

Производство ковкого чугуна отличается рядом особенностей, обусловленных его литейными свойствами, процессом отжига, составом металла и другими факторами.

а) Литейные свойства ковкого чугуна и особенности технологии формы. Белый малоуглеродистый чугун, применяющийся для отливок из ковкого чугуна. Обладает сравнительно низкими литейными свойствами: пониженной жидкотекучестью; большой усадкой в жидком состоянии, во время затвердевания и в твердом состоянии; большой склонностью к образованию горячих и холодных трещин. Все это создает значительные затруднения при изготовлении отливок из ковкого чугуна, требует высокого перегрева металла и тщательных мер борьбы с литейными пороками.

Производство ковкого чугуна должно производиться с учетом усадки в литейной и изменения размеров но время отжига (томленья). Самую большую усадку имеют топкие отливки из белосердечного ковкого чугуна, самую малую - толстые отливки из черносердечного ковкого чугуна. Производство ковкого чугуна делается обычно при температурах 1350 - 1450°. Такие высокие температуры требуют особых мероприятий по повышению перегрева чугуна при плавке и определяют выбор плавильного агрегата для ковкого чугуна.

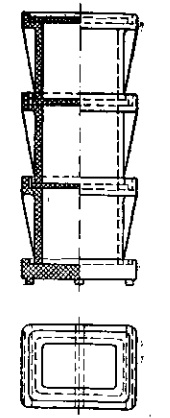

б) Отжиг ковкого чугуна. Процесс отжига представляет очень важный этап в производстве ковкого чугуна к проводится в специальном отделении цеха, называемом отжигательным или томительным. Отливки после первой чистки раковки подаются в это отделение, где загружаются специальные чугунные (реже стальные) горшки для отжига (рис. 336)

Рис. 336. Горшки для отжига ковкого чугуна.

В горшке обычно вмещается от 150 до 300 кг отливок причем размеры горшка определяют из расчета 1000 - 1500 кг отливок на 1 м объема горшка. Состав чугуна для горшков подбирается таким образом, чтобы излом их был белым, иначе стойкость горшков уменьшается.

Наибольшая стойкость получается при горшках из белого чугуна с прибавкой хрома и с низким содержанием фосфора, при нейтральной атмосфере в печи и сравнительно низкой температуре отжига. Расход горшков по весу может составить от 4 до 15% от веса отливок. Поэтому увеличение их стойкости имеет большое экономическое значение.

Во избежание большого коробления отливок во время отжига упаковка их в горшках производится с большой тщательностью. Для этого отливки плотно укладываются в ряды, пересыпаемые паковочным материалом (песком или рудой), который предохраняет их от коробления и окисления. Однако при производстве черносердечного ковкого чугуна, в случаях сравнительно простых по конфигурации отливок и нейтральной атмосферы в печи, обходятся вовсе без паковочного материала, а иногда и без горшков, что способствует лучшей теплопередаче, более быстрому нагреву и охлаждению и уменьшает накладные расходы цеха.

Производство ковкого чугуна - печи для отжига ковкого чугуна должны быть сконструированы так, чтобы можно было быстро поднимать температуру во время нагрева (7 - 24 час.) и быстро понижать ее в промежуточной стадии графитизации (5 - 15 час). Полезно также иметь возможность регулировать атмосферу в печи. В этом отношении электропечи являются наиболее гибкими и совершенными.

Рис. 337. Электрическая периодическая печь ГАЗ им. Молотова для отжига ковкого чугуна.

Большинство туннельных печей - муфельного типа, так что продукты горения не соприкасаются непосредственно с горшками. Горение происходит в муфелях, и только в начале продукты старания поступают непосредствен но в речь, чтобы быстрое подогревать вагонетки холодной садкой. После этого газы через воздухонагреватель удаляются в трубу. Быстрое остывание в промежуточной зоне осуществляется посредством охлаждения полых стенок воздухом от специальных вентиляторов. С этой же целью последняя зона делается из листов гофрированного железа, между которыми прогоняется холодный воздух.

в) Чистка, обдирка, правка и сварка ковкого чугуна. Отливки из ковкого чугуна подвергаются в общей сложности двойной чистке до и после отжига, обдирке питателей и правке. Первая чистка необходима во избежание припара остатков формовочных смесей во время отжига. Чистка отливок произвоится в барабанах или в пескоструйных аппаратах. Удаление остатков питателе в отливках из ковкого чугуна (до после отжига) производится всего на наждачных камнях. При этом обдирка до отжига имеет преимущества вследствие возможности использования большей окружной скорости.

г) Особые виды брака на ковком чугуне и меры борьбы с ними. Наиболее характерными видами брака ковкого чугуна являются усадочные раковины, трещины, газовые раковины, неметаллические включения, недоливы и т. д. Следует отметить брак отливок, образующийся при отжиге и зависящие от состава металла, так и от режима термической обработки. Механические свойства таких пережженных отливок низки и не могут быть исправлены вторичным отжигом. Если же процесс окисления не достигает степени пережога (температура отжига не так высока), но паковочная среда является слишком окислительной, диффузия углерода к поверхности не успевает восстанавливать убыль от обезуглероживания. В этом случае на поверхности отливок образуется окисленная корка, которая в виде "рубашки" одевает отливку и отслаивается при ударе, деформациях или механической обработке. Такая рубашка, как показывают исследования, часто образуется при высоком содержании серы в руде, низком содержании углерода и марганца и высоком содержании кремния в чугуне. Механизм образования рубашки связан с возникновением обезуглероженного слоя, в котором сера диффундирует от поверхности к центру, располагаясь на границе окисленной зоны.

Таким образом, для борьбы с белым изломом следует иметь в чугуне низкое содержание кремния и фосфора и вести по возможности быстрое охлаждение с 650 - 700°. В случае образования белого излома его можно исправить нагревом до 650 - 700 с последующим быстрым охлаждением.

В заключение следует отметить, что производство ковкого чугуна требует очень внимательного отношения ко всем этапам. Только при этом условии можно получать отливки с минимальным браком и высокими свойствами, позволяющими в ряде случаев успешно заменять ковким чугуном более дорогие и дефицитные материалы - сталь и сплавы цветных металлов.