Трещины в чугуне

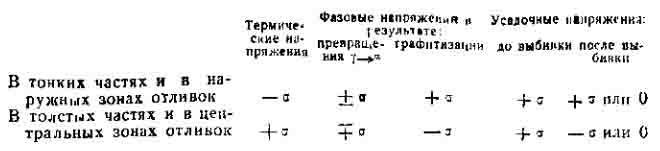

Литейные напряжения образуются вследствие торможения усадки и могут достигнуть большой величины. В зависимости от причин, вызывающих это торможение, напряжения могут быть: термические, фазовые и,усадочные, В зависимости от объема, в котором напряжения уравновешшшются, они бывают I, II и III родов (напряжения I рода - макроскопические - уравновешиваются в пределах всей отливки, II рода - микроскопические в пределах отдельных кристаллов, III рода - ультрамикроскопические - в пределах отдельных кристаллических решеток).

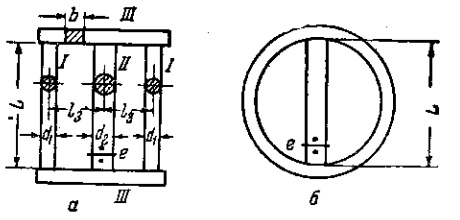

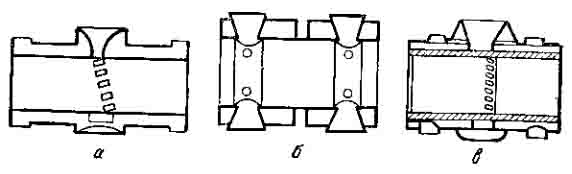

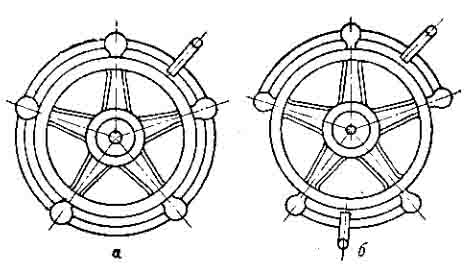

Рис. 102. Образцы для определения напряжений.

a - усадочная решетка: б - усадочное кольцо.

Наибольший интерес представляют напряжения I рода. В настоящее время существует около 40 разных способов измерения напряжений. В практике литейных для этой цели чаще всего пользуются усадочными решетками, разностеипычи кольцами или другими свизпнными системами (рис 102), в которых замеряется расстояние между какими-либо точками или плоскостями. После разрезки системы последняя становится свободной: поэтому растянутые части сжимаются, а сжатые растягиваются, т. е. происходит деформация под влиянием освобожденных внутренних упругих сип. Замерив вновь расстояние между соответствующими точками или плоскостями (е1), можно по неличное упругой деформации (еi - e) определить действовавшие в отливке напряжения. В простейшем случае, например, если брусок растянут cлeжит, напряжение в нем определяется по формуле:

е = е1 – е/lE1

где e1 - е - aбсолютппя величина деформации; l - длина бруска; E - модуль упругости материала.

Однако практически расчеты оказываются значительно сложнее. Во всех случаях литейные напряжения являются следствием неодинакового при неравномерного изменения объема смежных элементов конструкций, связанных друг с другом. При этом элемент, который в большей степени сокращает свой объем или длину, оказывается растянутым, так как связанный с ним другой элемент препятствует его сжатию. По этой же причине элемент, который в большей степени расширяется или в меньшей степени сокращается в объеме, оказывается сжатым. Это правило дает возможность безошибочно ориентироваться в знаках напряжений образуемых в отливках.

Теория образования термических напряжений в отливках, впервые изложенная русским инженером Н. В. Калакуцким, исходит из того, что всякий металл, а значит и чугун, находится в пластическом состоянии до какой-то температуры (~ 620) и в упругом состоянии при более низких температурах. После перехода в упругое состояние в отливке начинают развиваться напряжения. При этом толстая или центральная часть отливки, имеющая более высокую температуру, должна в большей степени сократить свои размеры. Поэтому она оказывается в конце охлаждения растянутой, в то время как тонкая часть отливки или наружные слои сечения оказываются сжатыми.

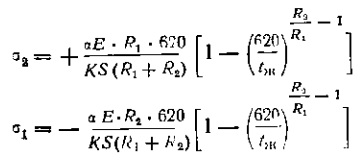

Величины этих напряжений в случае связанной системы из двух брусков (рис. 102) могут быть определены по следующим упрощенным формулам автора, не учитывающим явления изгиба: (87),(88)

(87),(88)

где о1 и о2 - напряжения в тонком и толстом брусках, причем знак минус означает сжимающие, а плюс растягивающие напряжения; α - коэфициент линейного расширения металла в упругом интервале (ниже 620°); K - коэфициент, учитывающий условия теплопередачи между связанными брусками (значение его колеблется ст 1,0 до 2,0); S - коэфициент, учитывающий частичное образование пластических деформаций в так называемом упругом интервале (значение его колеблется от 1,0 до 2,5); E - модуль упругости материала отливки; R1 и R2 - приведенные толщины тонкого и толстого брусков; 620° - температура перехода чугуна в область упругих деформаций; tж - температура заливки.

Анализ этих формул показывает, что напряжения в системе будут тем больше, чем выше модуль упругости материала (Е), чем больше соотношение в сечениях ( r2/F1 ) и в приведенных R2/R1 толщинах брусков, чем выше температура заливки (tж) и чем меньше значение коэффциентов К и S учитывающих условия теплопередачи и сосуществование пластических деформаций в интервале температур ниже 620°.

В одном бруске, представляющем связанную систему из отдельных элементов, остывающих с разной скоростью, напряжения могут быть определены по формуле:

o0 = α E/S(I - μ) (t - tc) (89)

где o0 - осевые напряжения в бруске; α - коэфициент линейного расширения в послеперлитном периоде; Е - модуль упругости; S - коэфициент, учитывающий наличие пластических деформаций в области ниже 620°; μ - коэфициент Пуассона; t - температура в любом месте сечения бруска в момент перехода центральной части в область упругих деформаций; fc - средняя температура бруска в тот же момент.

Итак, напряжения в любом месте бруска пропорциональны разности температур и достигают максимальных значений в центре (+о) и на поверхности (-о).

Фазовые напряжения в чугунных отливках обусловливаются как превращениями, так и процессами графитизации. Знаки этих напряжений определяются по ранее изложенному принципу. Так как графитизация протекает преимущественно в толстых частях отливки, причем процесс этот сопровождается увеличением в объеме, то образующиеся напряжения оказываются всегда сжимающими в толстых частях и растянутыми в тонких, т, е. обратными по знаку термическим. В общем итоге напряжения уменьшаются и могут даже изменить свои знаки.

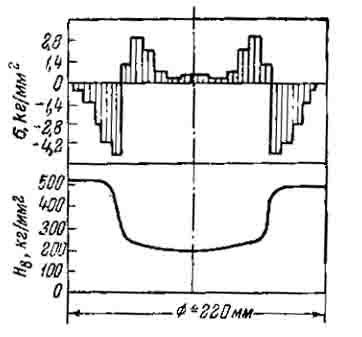

Особенно велико значение этого фактора в отлчвках из отбеленного чугуна, например в валках, где графитизация происходит только в центральных частях, как показывают литературные данные, суммирование напряжений противоположного знака приводит в этом случае к тому, что в наружных и центральных частях отливки напряжения оказываются минимальными, а в промежуточных переходных зонах, в которых наблюдается резкое изменение твердости, имеют место максимальные напряжения (рис. 103).

Напряжения, образующиеся в результате превращений, могут быть посменными или остаточными и имеют разные знаки в зависимости от температуры и полноты этих превращений. Например, при несквозной закалке топкие или наружные части получают большее расширение и поэтому оказываются сжатыми. В этом случае фазовые напряжения имеют такие же знаки, как и термические. Если же превращение в тонких частях происходит до момента перехода толстых частей в упругое состояние, последующее расширение толстых частей вследствие превращения уже вызывает растягивающие напряжения в тонких частях, обратные по знаку термическим.

Рис. 103. Напряжении в отбеленном чугунном балке.

Усадочные напряжения, обусловленные, механическим торможением усадки, являются обычно только временными, пока действуют силы торможения, причем во всех частях отливки они имеют только растягивающий характер. После выбивки, когда силы, вызывающие торможение усадки, устраняются, напряжения в отливке обычно снимаются; только в некоторых случаях, как показал автор, могут остаться небольшие напряжения, обратные по знаку термическим. Следовательно, знаки образуемых напряжений бывают различны.

Сумма всех этих напряжений определяет в общей сложности литейные напряжения, которые могут иметь различные знаки в толстых и тонких частях отливок. В результате этих напряжений в отливках могут образоваться искривления и трещины (горячие и холодные). Так как искривления происходят, главным образом, под влиянием термических напряжений, то толстые растянутые части стремятся сжаться при изгибе и поэтому становятся вогнутыми (рис. 104)

Рис.104. Искревление станины под влиянием термических напряжений.

В некоторых случаях искривление чугунных отливок может произойти также под влиянием усадочных и фазовых напряжений, в частности напряжений, образуемых при графитизации, и тогда может получиться обратный изгиб (рис. 105).

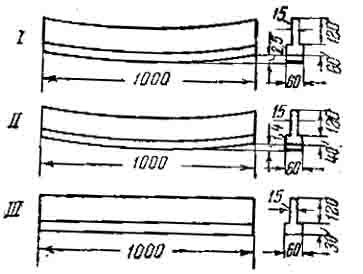

Рис .105. Обратное искревление чугунных балог под влиянием напряжений.

На рис. 105 представлен заимствованный из литературы случай, когда чугунные тавровые балки дали обратный прогиб, величина которого оказалась функцией соотношения приведенных толщин (R2/R1)

В первом случае усадочные или фазовые напряжения в результате графитизации значительно превосходили термические, во втором случае разница между этими напряжениями уменьшилась, в третьем случае они выравнялись по абсолютной величине, и поэтому изгиба вовсе не произошло.

Такой изгиб наблюдается редко даже в отливках из серого чугуна. В большинстве случаев преобладают термические напряжения и изгиб происходит в соответствии с рис. 104. Величина изгиба (стрела прогиба) в крупных отливках может быть весьма значительной - до 30 мм и больше. Это иногда приводит к браку отливок, а в лучшем случае вызывает затруднения при механической обработке. Величина этого прогиба, очевидно, тем больше, чем больше напряжения в отливке и чем меньше ее момент сопротивления.

Что касается трещин, то они образуются в отливках, когда литейные напряжения превосходят предел прочности чугуна. При этом холодные трещины образуются под влиянием напряжений. В зависимости от температуры образования, эти трещины в чугуне имеют либо совершенно чистую, либо слегка окисленную поверхность с цветами побежалости. Естественно, что образование холодных трещин происходит тем легче, чем больше напряжения и меньше прочность и пластичность материала. Поэтому в белом чугуне холодные трещины встречаются значительно чаще, чем в сером. Во всех случаях трещины в чугуне образуются в местах слабины. Так у 90-тонной изложницы были найдены следующие механические свойства.

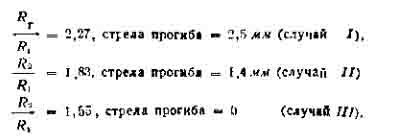

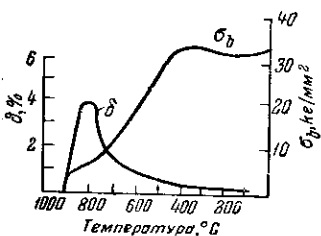

Горячие трещины в чугуне (рис. 106), как установил в противоположность немецкой школе Озанна Ю. А. Нехендзи, образуются непосредственно после затвердевания (1150-1000°), когда механические свойства металла, и в особенности его пластичность (удлинение), очень низки (рис. 107). Возникновение этих трещин возможно даже в самом процессе затвердевания, когда благодаря образованию твердого скелета литейная усадка уже началась, но в промежутках между кристаллитами еще имеется жидкий металл.

Трещины в чугуне могут быть наружными и внутренними. Во всех случаях они имеют черный излом вследствие сильного окисления и носят характер межкристаллитного разрушения, свойственного высоким температурам. Их возникновению способствуют как факторы, понижающие прочность металла в соответствующем интервале высоких температур, так и факторы, повышающие торможение усадки. Такими факторами являются, крупная первичная кристаллизация и транскристаллизация; образование на границе зерен включений, понижающих межкристаллитную прочность; наличие раковин и пор, вызывающих концентрацию напряжений: высокий коэфициент и большая скорость усадки металла в указанном интервале и большое термическое и механическое торможение усадки, обусловленное конструкцией отливки технологической формы.

Рис. 106. Внешние горячие трещины и чугунных отливках.

а - на ободе маховика из серого чугуна; б - на запорном клапане из ковкого чугуна.

При этом, в противоположность холодным трещинам в чугуне, первенствующая роль в данном случае принадлежит механическому торможению усадки, которое сказывается особенно интенсивно непосредственно после затвердевания, пока препятствующие усадке формовочные смеси еще не успевают достаточно прогреться и потерять свою прочность.

Рис. 107. Изменение механических свойств чугуна при понижении температуры.

Образование этих трещин в чугуне происходит, конечно, в наименее прочных сечениях - обычно в наиболее горячих и толстых частях отливки. Они являются часто продолжением усадочных раковин вследствие концентрации напряжений в этих местах. Иногда горячие трещины в чугуне образуются также в тонких сечениях, например в лопастях гребных винтов. Это получается, когда под влиянием гидростатического напора или другой причины в наружной корке металла образуется трещина, которая не успевает заполниться жидким металлом из. более толстых частей отливки. Причиной образования горячей трещины в чугуне в этом случае является недостаточное питание отливки, в частности малая величина прибыли, неудовлетворительная жидкотекучесть чугуна, низкая температура заливки и т. д. Таким обоазом, причины образования трещин и меры борьбы с ними могут быть различны.

а) Влияние состава и структуры чугуна. Состав чугуна, определяя степень эвтектичности, модуль упругости, теплопроводность, усадку, жидкотекучесть и механические свойства, оказывает большое влияние на величину напряжений и возможность образования искривлений и трещин е отливках. Как видно из формул (87), (88) и (89), напряжения возрастают в повышением модуля упругости (Е) и коэфициеита линейного расширения или усадки (α), а также с понижением теплопроводности металла.

Влияние элементов в этом отношении может быть непосредственным, вследствие легирования, или косвенным из-за изменения условий рафитизации. При этом последний путь воздействия элементов на развивающиеся в отливках напряжения особенно эффективен, поскольку от количества и формы графита в сильной степени зависят прочность, модуль упругости, тепропроводрость и усадка чугуна. Чем больше графита в чугуне и чем крупнее его выделения, тем ниже прочность и модуль упругости, больше теплопроводность и меньше усадка как в пофаеперлитном периоде, так и в особенности в области высоких температур после затвердевания. Кроме того, развивающиеся в процессе графитизации фазовые напряжения обратны по знакам термическим. Поэтому графитизация, в особенности образование крупного пластинчатого графита, способствует уменьшению напряжений и искривлений и препятствует образованию холодных и горячих трещин, несмотря на то, что прочность чугуна при этом понижается.

Наоборот, в белом чугуне опасность образования перечисленных пороков весьма велика как вследствие большой величины упругих деформаций, так и вследствие большого значения модуля упругости (модуль упругости белого чугуна составляет около 17 000 кг/мм2, а серого чугуна от 6000 до 17 000 кг/мм2). Низкий модуль упругости серого чугуна является основной причиной малых напряжений в нем по сравнению с белым чугуном и сталью. Кроме того, в сером чугуне пластические деформации легко образуются, также в так называемом упругом интервале, в особенности в интервале 400-620, чему способствует наличием графита, образующего пики напряжений. Вследствие этого значение коэффициента S (87), (88) увеличивается и величина напряжений соответственно уменьшается. Низкая же доперлитная усадка серого чугуна резко уменьшает его склонность к образованию горячих трещин.

![]()

Рис. 108. Влияние кремния на величину упругих деформаций в усадочной решетке при сырой и сухой форме.

Характерной иллюстрацией указанных положений может служить влияние кремния. С повышением его содержания, как показывают исследования, степень графитизации увеличивается, выделения графита укрупняются, а величина упругих деформаций и термических напряжений в чугунных отливках уменьшается (рис. 108), Поэтому опасность образования холодных трещин и величина искривлений отливок понижаются с увеличением содержания кремния в чугуне. Уменьшается при этом также и доперлитная усадка в интервале после затвердевания. Поэтому образование горячих трещин затрудняется, чему способствует еще повышение жидкотекучесть чугуна. Однако благоприятное влияние кремния сказывается только до известного критического предела (около 3%). При дальнейшем увеличении содержания кремния количество графита и теплопроводность чугуна понижаются, а его усадка увеличивается, в связи с чем образование напряжений, искривлений и трещин облегчается. Также благоприятно в этом отношении действует углерод по крайней мере до известного предела. Как показали А. А. Бочвар и З. И. Свидерская, склонность к образованию горячих трещин уменьшается с увеличением содержания эвтектики в структуре, и в цветных сплавах достигает минимума уже при 15-25% эвтектики.

Однако еще большее значение в этом отношении имеет графитизация, и поэтому эвтектический белый чугун в большей степени склонен к образованию горячих трещин в чугуне, чем доэвтектический серый.

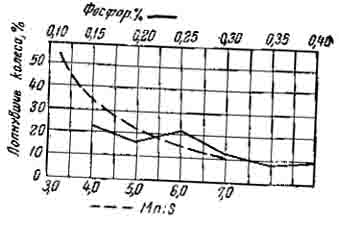

В противоположность кремнию и углероду, марганец и сера препятствуют графитизация к увеличивают доперлитную усадку, что повышает напряжения и опасность образования холодных и горячих трещин в чугуне, в особенности при отбеливании чугуна.

Особо следует подчеркнуть возрастающую склонность к образованию горячих трешин при повышенном содержании серы и низком содержании марганца, что объясняется расположением эвтектических выделений сульфидов по границам зерен и понижением межкристаллитной прочности чугуна. Наличие же при этом достаточного содержания марганца, как показали наблюдения П. И. Фенгина и Н. С. Массовера, почти полностью уничтожает вредное влияние серы, уменьшая опасность образования горячих трещин и отливках (рис. 109).

Влияние фосфора на образование напряжений в чугунных отливках выражается менее интенсивно. Воздействие фосфора, с одной стороны, определяется понижением теплопроводности, вследствие чего напряжения в отливках повышаются. С другой стороны, включения фосфидной эвтектики, имея отличный от основной массы чугуна коэфициент линейного расширения, являются причиной образования напряжения II рода. Это увеличение напряжений, вместе с уменьшением пластичности чугуна повышает опасность образования холодных трещин в отливках с высоким содержанием фосфора. В отношении же горячих трещин, в особенности в тонких частях отливки, фосфор, понижая доперлитную усадку и повышая жидкотекучесть чугуна, может оказаться даже полезным (рис. 109).

Что касается легирующих элементов, то в большинстве случаев они повышают напряжения в отливках вследствие уменьшения теплопроводности, повышения модуля упругости и увеличения усадки в соответствующих интервалах температур (в особенности в интервале 900-1150°). При этом в низколегированном сером чугуне указанное влияние элементов невелико, чему способствует иногда уменьшение некоторыми элементами коэфициеита расширения (Mo, Ni) или повышение теплопроводности (Сr, Mo, W) чугуна.

Поэтому молибден и никель в обычно применяемых пределах даже несколько уменьшают напряжения, чему в значительной мере благоприятствует соответствующее повышение однородности чугуна. Значение последнего фактора весьма велико, и именно этим следует объяснить сравнительно низкие напряжения, которые а людаются также в отливках из модифицированного чугуна, есмотря на его высокий модуль упругости.

Рис. 109. Влияние отношения Mn : S и содержания фосфора на образование горячих трещин в нагонных колесах из отбеленного чугуна.

Следует, кроме того, отметить, что даже в случае увеличения напряжений образование холодных трещин в легированном чугуне часто затрудняется вследствие благоприятного влияния элементов на его прочность и вязкость, При более высоком содержании легирующих элементов (в особенности при отбеливании чугуна) напряжения и склонность к трещинообразованию увеличиваются. При этом следует особо учитывать добавочные фазовые напряжения, возникающие в легированном чугуне вследствие понижения критических точек или скорости превращения.

Опасность образования горячих трещин особенно возрастает в высоколегированных или отбеленных отливках вследствие резкого повышения допердитной усадки. В обычных условиях и при правильной технологии формы легирующие элементы не представляют опасности в этом отношении, повышая механические свойства при высоких температурах, действует даже в благоприятную сторону, уменьшая склонность чугуна к образованию горячих трещин.

б) Влияние скорости охлаждения. Все факторы, определяющие скорость охлаждения отливки, в значительной мере влияют на величину возникающих в ней напряжений и возможность образования трещин. Как общее правило можно отметить, что ускорение охлаждения увеличивает разность температур между частями отливки и поэтому повышает величину напряжений. Особенно велико влияние этого фактора в области высоких температур, когда образуются горячие трещины в отливках. Поэтому применение форм с меиьщей температуропроводностью (песочных вместо металлических, сухих вместо сырых, подогретых вместо холодных и т, д.) приводит к уменьшению термических напряжений. При этом уменьшается также опасность образования трещин, в особенности горячих, если только не увеличивается сопротивление формы усадке.

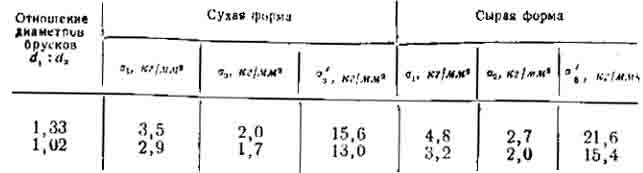

Влияние скорости охлаждения усиливается тем обстоятельством, что при медленном охлаждении повышается степень графитизации и укрупняются выделения графита, вследствие чего модуль упругости и коэфициент линейного расширения чугуна уменьшаются, а теплопроводность его увеличивается. Так, например, из рис. 108 видно, что при формовке "по - сухому" упругие деформации усадочной решетки меньше, чем при сырой форме. Точно так же, по опытам Г. Н. Грищенко, разница в величине напряжений в чугунных решетках отлитых "по-сырому" и "по - сухому", составляет от 20 до 40% (табл. 9).

Повышение температуры заливки несколько увеличивает перепад температур в отливке в момент перехода более толстой части в область упругих деформаций. Поэтому, несмотря на уменьшение скорости охлаждения, имеет место некоторое, хотя и небольшое, увеличение напряжений, как это видно из следующих расчетов по формулам (87) и (88) для чугуна с модулем упругости Е = 8000 кг/мм2 при R1/ R2 = 2,0 и К = 1,4

Таблица 9. Влияние скорости охлаждения на напряжения о1, о2, о3 в трех брусках чугунной решетки.

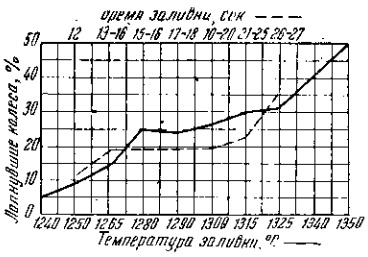

Поэтому, с целью борьбы с напряжениями, нельзя рекомендовать заливку при высокой температуре. Уменьшение скорости охлаждения отливок следует вести другими известными способами. То же следует сказать и с горячих трещинах, так как всякое замедление отливок является здесь особенно полезным и уменьшает опасность образования данного вида брака. При этом не только выравнивается температура в отливке, но уменьшается скорость усадки, а следовательно, увеличивается время воздействия высоких температур на формовочные смеси, которые успевают поэтому потерять свою прочность и стать более податливыми. Отсюда понятно благоприятное влияние толщины отливки и подогрева формы. Повышение же температуры заливки, как показали Н. И. Фейгин и Н. С. Массовер, в большинстве случаев и здесь является вредным, так как приводит к большой разнице температур в отдельных частях отливки, а следовательно, способствует образованию горячих трещин (рис. 110).

Рис. 110. Влияние температуры и времени заливки на образование горячих трещин в вагонных колесах из отбеленного чугуна.

Только в тех случаях, когда горячие трещины в чугуне образуются в отливках вследствие недостатка питания, повышение температуры заливки может оказаться полезным. При борьбе с горячими трещинами но может быть также рекомендовано применение сухих форм вместо сырых, если усадка подвергается механическому торможению, так как сопротивление усадке при сухой форме значительно больше, чем при сырой. Поэтому сухие формы в этих случаях повышают опасность образования горячих трещин, несмотря на соответствующее уменьшение скорости охлаждения.

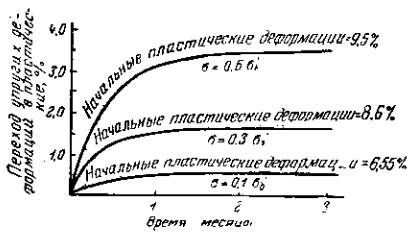

Рис. 111. Образование пластических деформаций за счет упругих в чугуне.

в) Влияние термической обработки, остаточные напряжения в отливках не являются устойчивыми и неизменными во времени даже при нормальной температуре, с течением времени напряжения перераспределяются и уменьшаются вследствие образования пластических деформаций за счет упругих. Этот процесс, как показали последние исследования, протекает особенно интенсивно в сером чугуне благодаря наличию графита, образующего пики напряжений (рис. 111). Это приводит к уменьшению (релаксации) напряжений и образованию деформаций (искривлений) вследствие неравномерного уменьшения или перераспределения напряжений. Полного исчезновения напряжений при этом не происходит, но процесс уменьшения напряжений ускоряется при вибрации и в особенности при повышении температуры. На этом основаны практические способы борьбы с напряжениями: вылеживание, вибрация, низкотемпературный отжиг.

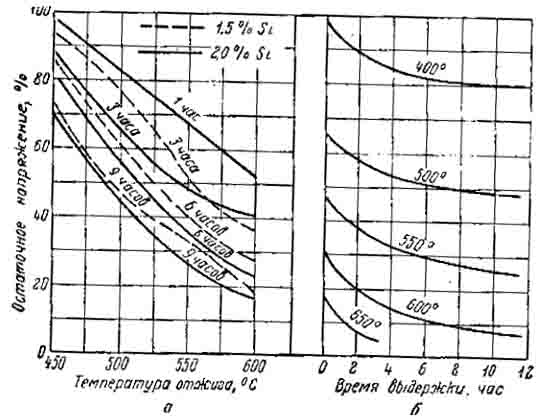

Наиболее эффективным мероприятием для снятия напряжений в отливках является низкотемпературный отжиг, влияние которого возрастает с увеличением температуры и в несколько меньшей степени - с увеличением времени выдержки( рис. 112), Большинство исследований устанавливает, что оптимальной температурой отжига для чугуна является 500-600°; при этом остаточные упругие деформации и напряжения получаются достаточно низкими, а падение механических свойств еще невелико.

Выдержка играет значительно меньшую роль, чем температура, и влияние ее уменьшается с увеличением времени. Можно ограничиться 3-6 час. при 600° и 6-9 час, при 550°, хотя некоторые заводы, по свидетельству А. М. Липнацкого, выдерживали год отливки в течение суток для более полного снятия напряжений. Выдержка отливок при нормальной температуре в течение 3 месяцев равносильна отжигу при 180-350°. Снятие закалочных напряжений может быть проведено при еще меньших температурах.

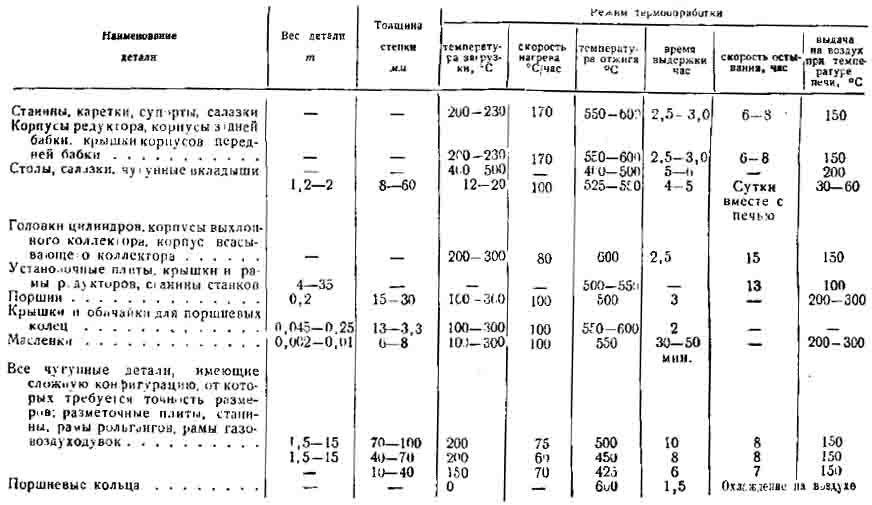

Отжиг для снятия напряжений применяется как в процессе охлаждения отливок, так и после их полного охлаждения (до или после грубой механической обработки). Для предотвращения образования трещин во время охлаждения отливки в форме выбивку необходимо производить в горячем состоянии.

Рис. 112. Влияние температуры отжига и времени выдержки на снятие напряжений в чугунных отливках.

а - по данным С. Е. Розенфельда для чугуна с 1,5% Si и 2,0% Si; б - по другим данным для чугуна с 2% Si.

После этого отливку нужно немедленно перенести в предварительно нагретую до 500-600° печь, выдержать там некоторое время (обычно 1-3 час.) и затем произвести медленное охлаждение с печью до 200-250° со скоростью 15-50° час. В этом случае напряжения и трещины не образуются. Скорость охлаждения в печи должна быть тем меньше, чем крупнее отливка. Чем меньше теплопроводность металла. Поэтому особенно осторожно должно быть проведено охлаждение отливок из белого или высоколегированного чугуна.

Для снятия напряжении в полностью охлажденной отливке следует загружать ее в холодную или слабо нагретую (до 200 - 400°) печь и медленно поднимать температуру для обеспечения равномерного прогрева (при быстром нагреве тонкие части отливки нагреваются скорее и образуются напряжения одного знака с литейными термическими). Нагрев печи следует вести тем медленнее, чем крупнее отливка и чем меньше теплопроводность металла. Некоторые практические данные в этом отношении, собранные С. Е. Розенфельдом по заводам СССР, представлены в табл. 10.

Более сложные виды термической обработки (закалка с отпуском) еще сравнительно редко применяются для чугунных отливок ввиду опасности образования трешин, так как при быстром охлаждении в воде во время закалки возникают напряжения в несколько раз (до 10) большие, чем при охлаждении на воздухе. Высокие напряжения очень опасны для чугуна вследствие его низких пластических свойств. Однако, благодаря повышению механических свойств чугуна и улучшению методов закалки, такая термическая обработка стала возможна в последнее время и для чугунных отливок. Чтобы избежать трещин, применяют закалку в масле или через воду в масле. При этом охлаждение в закалочной среде ограничивают до определенного предела, чтобы при известной температуре, пока напряжения еще не успевают развиться до опасных размеров, быстро перенести отливку в печь для отпуска и снятия напряжений. С этой же целью применяется также изотермическая закалка.

г) Влияние конструкции отливок. Величина напряжений и опасность образования трещин в значительной мере зависят и от конструкции отливки. Чем больше разница в толщине различных частей связанной системы, тем больше образуемые напряжения. Пользуясь формулами (87) и (88), можно рассчитать величину этих напряжений в отливках с разными значениями.

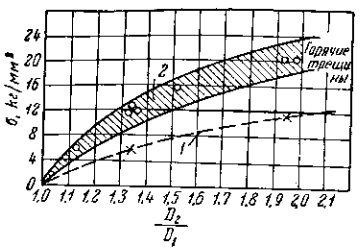

С увеличением значения R2:R1 напряжения в тонких сжатых частях все время повышаются. В растянутых же толстых частях опн увеличиваются до R2 :R1 = 2,0-2,5, после чего падают, так как большая часть этих напряжений приходится в этом случае уже на более тонкие часта.

Таблица 10. Режимы отжига для снятия внутренних напряжений ( по заводским данным).

Большое термическое торможение усадки, как покалывают исследования, способствует образованию не только холодных, но и горячих трещин (рис. 113).

Рис. 113. Влияние отношения диаметров связанных брусков по величине напряжений в поперечинах чугунной решетки и образование трещин.

1 - решетка с тонкими поперечинами; 2 - решетки с толстыми поперечинами.

Радикальным способом уменьшения опасности образования трещин но причине термического торможения усадки является изменение конструкции отливки, превращающее систему из связанной в свободную, как это показано, например, на рис. 114. Отделение рубашки от цилиндра двухтактного мотора в значительной мере избавляет отливку от напряжений и опасности образования трещин. Та же цель достигается при отливке шкивов или маховиков с разрезанными втулками, которые затем уже скрепляются кольцами (например в горячем состоянии).

По этой же причине сложные детали оказывается иногда целесообразным отливать из нескольких частей, чтобы затем соединять их на болтах. Если же изменить конструкцию для образования свободной системы невозможно, то приходится ограничиваться созданием равномерного охлаждения всей отливки.

Рис. 114. Связанная (а) и свободные (б, в) конструкции цилиндра.

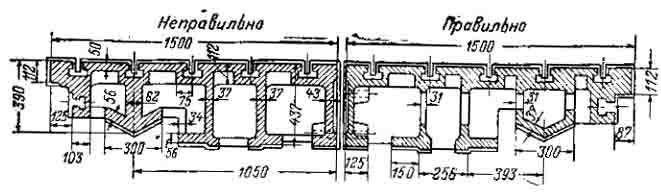

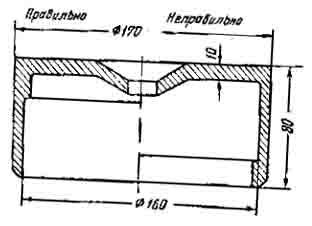

В этом отношении всякое выравнивание толщины отливки (рис. 115, устройство литых отверстий и толстых частях, а также создание плавных переходов для уменьшения в них концентрации напряжений всегда приносят большую пользу при борьбе с холодными и горячими трещинами, В частности, в отливках из ковкого чугуна рекомендуется делать радиусы закруглений (р) следующего размера:

р = 0,4h + 2 мм (90)

где h - высота полок сочленения.

В отливках из серого чугуна радиусы закруглений, согласно ГОСТ 2716-44, делаются от 1/5 до 1/8 среднеарифметического значения толщин полок, образующих угол. Практическое значение имеет также замева деформации растяжения изгибом, что уменьшает опасность образования трещин.

Рис. 115. Изменение конструкции станины для создания равномерного охлаждения.

Поэтому целесообразна замена прямых спиц или стенок изогнутыми. В случае механического торможения усадки, особо опасного в области образования горячих трещин, полезно выравнивание, а иногда и увеличение толщины стенок отливок, создание плавных переходов и максимальное ослабление сил, препятствующих усадке. В последнем отношении целесообразно создание конструкций, которые позволяли бы применять более податливые сырые болваны вместо сухих стержней (рис. 116).

Рис. 116. Изменение конструкции отливки с целью замены сухого стержня сырым болваном.

Все способы изменения конструкций отливок имеют целью уменьшить напряжения, а вместе с тем и опасность искривления и образования трещин. Для этого целесообразна так рассчитать конструкцию отливки, чтобы в ней не возникали напряжения. При этом выравнивание толщины отливки во всех ее частях ие всегда выполнимо, и расчет должен обеспечить отсутствие напряжений в отливке даже при условии не равно черного охлаждения ес частей.

Например шкив или маховик, как известно, состоит из тоех связанных между собой частей: обода, спиц и втулки, охлаждающихся с разрой скоростью в соответствии с их приведенными толщинами R.

Соответствующие коэфициеиты скорости и охлаждения (k) определяются

k1 обода = c 1/R1; спицы = с 1/R2 ; втулки с = 1/R3

Упругие деформации и напряжения в отливке появляются c момента перехода наиболее толстой части в упругое состояние. Условие отсутствия напряжений и системе сводится к тому, чтобы после момента усадка обода равнялась по абсолютной величине усадке втулки в спице

α/1 D1 = 2 t3 l2 + α t3 D3 (91)

где α - коэфициент расширения; t1, t2 t3 - температуры обода, спиц и втулки; D1 и D3 - диаметры обода и втулки; l2 - длина спиц.

Если это условие не будет соблюдено, то в отливке образуются напряжения. При α t1D1 > 1 < 2 α t2 l2+ α t3D3 (91а) обод будет сжат, а втулка и спицы растянуты, как это обычно бывает в шкивах. В противном случае, когда α tlD1 > 2 α t2 l3 + α t3D3 (91б) обод будет растянут, а втулка и спицы сжаты, как это имеет место в маховиках.

Следует отметить, что борьба с искривлениями и трещинами возможна также путем такого изменения конструкции, которое не связано с уменьшением напряжений. С этой целью для уменьшения искривлений целесообразно увеличение момента инерции сечения, например, путем установки ребер жесткости (рис. 117) или создания симметричного сечения в отливке (двутавровое, крестообразное).

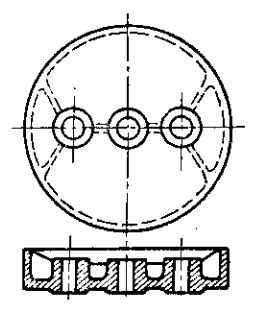

Для уменьшения опасности образования горячих трещин весьма эффективным средством оказывается установка тонких усадочных ребер (рис. 118). Эти ребра быстро затвердевают и охлаждаются, так что к опасному моменту усадки имеют уже достаточно низкую температуру, а следовательно прочность и пластичность, чтобы предотвратить образование горячей трещины в чугуне. Упрочняя конструкцию, они полезны также в борьбе с холодными трещинами.

д) Влияние технологии формовки и заливки. Борьба с напряжениями и их последствиями осуществляется, как указывалось ранее, понижением скорости охлаждения, созданием свободной системы или равномерного остывания и устранением или уменьшением механического торможения усадки.

Рис. 117. Установка ребер жесткости для увеличения момента инерции сечения плиты с целью уменьшения ее искривления.

Технологический процесс формовки и заливки (свойства смесей, способ подвода металла, время заливки и т. д.) должен способствовать осуществлению этих принципов.

Одновременное достижение этих целей не всегда обеспечивается находящимися в распоряжении литейщика средствами.

Например, применение песочных форм вместо металлических понижает скорость охлаждения, создает более равномерное остывание и более однородную структуру чугуна, уменьшает механическое сопротивление усадке, таким образом, со всех точек зрения обеспечивает получение меныцих напряжений. Применение же сухих форм вместо сырых уменьшает cкорость охлаждения и способствует получению более равномерного остывания и однородной структуры, но в то же время увеличивает механическое сопротивление усадке. Поэтому сухие формы пригодны только для борьбы с термическими напряжениями и холодными трещинами.

Время выдержки отливок в форме, которое при крупном литье достигает нескольких суток или недель, уменьшат скорость охлаждения, но может давать опасные усадочные напряжения. Поэтому при одновременном термическом и механическом торможении представляется иногда необходимо выбить отливку до достижения ее толстыми частями для перехода в упругое состояние, освободить ее от усадки выступающих частей формы или стержней. Затем вновь накрыть полуформой для обеспечения дальнейшего медленного остывания. Этот метод не всегда применим при борьбе с ггорячими трещинами, образующимися при высоких температурах почти непосредственно после затвердевании. Поэтому основное внимание при устранении горячих трещин в чугуне должно быть уделено мероприятиям по повышению податливости формовочных смесей и причин препятствующих усадке.

Рис. 118. Установка усадочных ребер на чугунной крышке.

Кроме того, необходимо подбирать такие смеси, которые при нагреве быстро теряют свою прочность и оказывают минимальное сопротивление усадке при высоких температурах. С этой целью применяют смеси с пониженном влажностью, с малым содержанием глины, с увеличенном газопроницаемостью, с крупнозернистым песком. с примесью опилок, с канифолью в качестве связующего и т. д.

Торможение усадки и опасность образования трещин увеличиваются с уменьшением толщины отливок и с увеличением сечения препятствующих усадке частей формы. Поэтому указанные выше мероприятия по борьбе с горячими трещинами должны применяться с особой тщательностью при изготовлении больших и тонкостенных отливок. В этом случае весьма полезно кроме того разделение больших стержней на несколько частей, что увеличивает их податливость. Необходимо также иметь в виду опасность механического торможения усадки рамками (каркасами) и траверсами опок при их близком расположении к отливке (рис, 119).

При отливке труб и других подобных деталей следует обматывать каркас жгутом, соломой или другими материалами, которые выгорают во время сушки и создают возможность свободной усадки. Сборка форм должна производиться с большой тщательностью во избежание получения заливов, препятствующих усадке. По той же причине не рекомендуется примерять конические прибыли при изготовлении длинных отливок, которые при усадке остаются висеть на прибылях что приводит к образованию трещин.

При устранении горячих трещин немалое значение имеют также мероприятия по борьбе с термическим торможением усадки. Например, образование горячей трещины в чугуне на запорном клапане было устранено установкой холодильника у формы, где металл охлаждался медленнее, чем наверху. Необходимо указать, что применение холодильников, в особейпости больших размеров, оказывается иногда причиной образования горячих трещин вследствие большой скорости усадки прилегающего слоя металла и уменьшения возможности его питания.

Рис. 119. Правильные и неправильные расположения травере в опоке и размеры каркасов для стержней с точки зрения опасности образования горячих трещин в чугуне.

Поэтому размеры холодильников должны быть подобраны в результате экспериментирования. Выравнивание скоростей остывания возможно также путем замедления охлаждения топких частей отливки, например путем употребления особых изоляционных формовочных материалов, но эти мероприятия применяются пока сравнительно редко.

Рис. 120. Равномерный подвод металла при отливке ступицы из ковкого чугуна во избежание образования горячих трещин.

а - литниковая система с одним стояком; б - литниковая системя с двумя стояками.

Гораздо большее значение имеет выбор способа и места подвода металла. Так как борьба с напряжениями и их последствиями осуществляется путем создания равномерного остывания, то подвод металла с этой целью должен производиться в тонкие части отливки с максимальным рассредоточением питания во избежание местного перегрева и образования трещин (рис. 120, а). Однако такой способ подвида металла создает иногда связанную систему (рис. 120, а). Во избежание образования холодных трещин в этом случае необходимо либо применять литниковую систему с установкой двух стояков (рис. 120,б), либо отбивать литники до перехода отливки в область упругих деформаций. Все эти мероприятия особенно необходимы при формовке деталей из белого чугуна ввиду его большой склонности к образованию трещин (высокий модуль упругости, низкая теплопроводность). Серый же чугун представляет более благоприятный литейный материал и поэтому допускает подвод металла и в толстую втулку без образования третий. Такой подвод металла проще и. кроме того, создает направленное затпердевание целесообразное для борьбы с усадочными раковинами.

В зависимости от состава металла, конструкции отливки технологии формы, должен быть сделан правильный выбор подвода металла. При этом следует учесть также замедление охлаждения отливок вследствие наличия прибылей. Установка нескольких прибылей или выпоров взамен сосредоточенного питания в одном месте создает более благоприятные условия для равномерного остывания, но способствует механическому торможению усадки вследствие сопротивления, которое оказывает форма между прибылями, выпорами и стояками. Поэтому применяют иногда наклонные выпоры (и стояки) под углом около 30°, что предохраняет от образования трещин, в особенности при высоких верхних полуформах.

Значительное влияние па образование трещин в чугунных отливках оказывает также время заливки. Например, из рис. 100 видно, что с увеличением времени заливки количество горячих трещин на поверхности катания вагонных колес с отбеленным ободом увеличивается. Однако в большинстве случаев, когда горячие трещины обраобразуются в массивных частях отливки, оказывается более целесообразной мед ленная заливка.

Из специфических мероприятий по борьбе с искривлениями следует прежде всего указать на правку, которой подвергаются при соответствующем нагреве чугунные трубы, станины, рамы и т. п. При этом отливки нужно нагружать так, чтобы получился обратный прогиб, так как после снятия нагрузки проявляются упругие деформации и отливки изгибаются в обратную сторону, полностью выпрямляясь.

Таким способом, по данным С. А. Скоморохова, исправлялась, например, станина длиной 2,5 м под грузом в 6 г при температуре 750°. Другой метод борьбы с деформациями отливок заключается в увеличении припусков на обработку, которые в этом случае должны быть больше, чем стрела прогиба. Вследствие перерасхода металла такой метод борьбы с деформациями нельзя считать рациональным - он может применяться только в крайнем случае и при индивидуальном литье, когда предварительное определение прогиба затруднительно.

В других же условиях значительно целесообразнее применение фальшивых моделей (т. е. моделей с обратным прогибом), чтобы отущвка, нормально деформируясь, получалась в конечном счете прямой.